Poznaj technologie drukowania 3D

Sprawdź możliwości zaawansowanego wytwarzania

Druk wielkogabarytowy

Dokładność

Produkcja

Obróbka końcowa

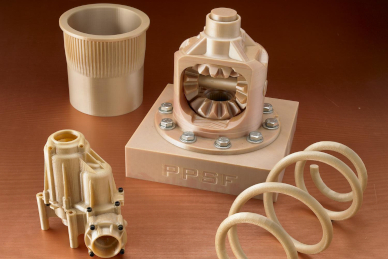

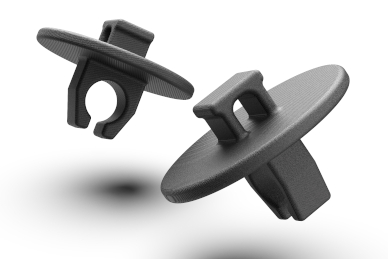

FDM

Fused Deposition Modeling

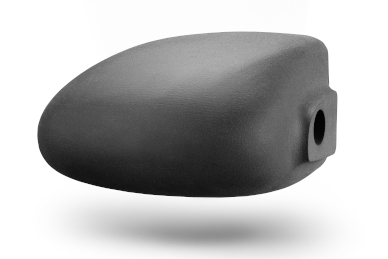

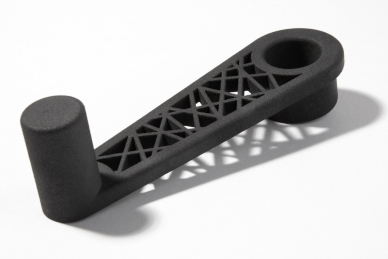

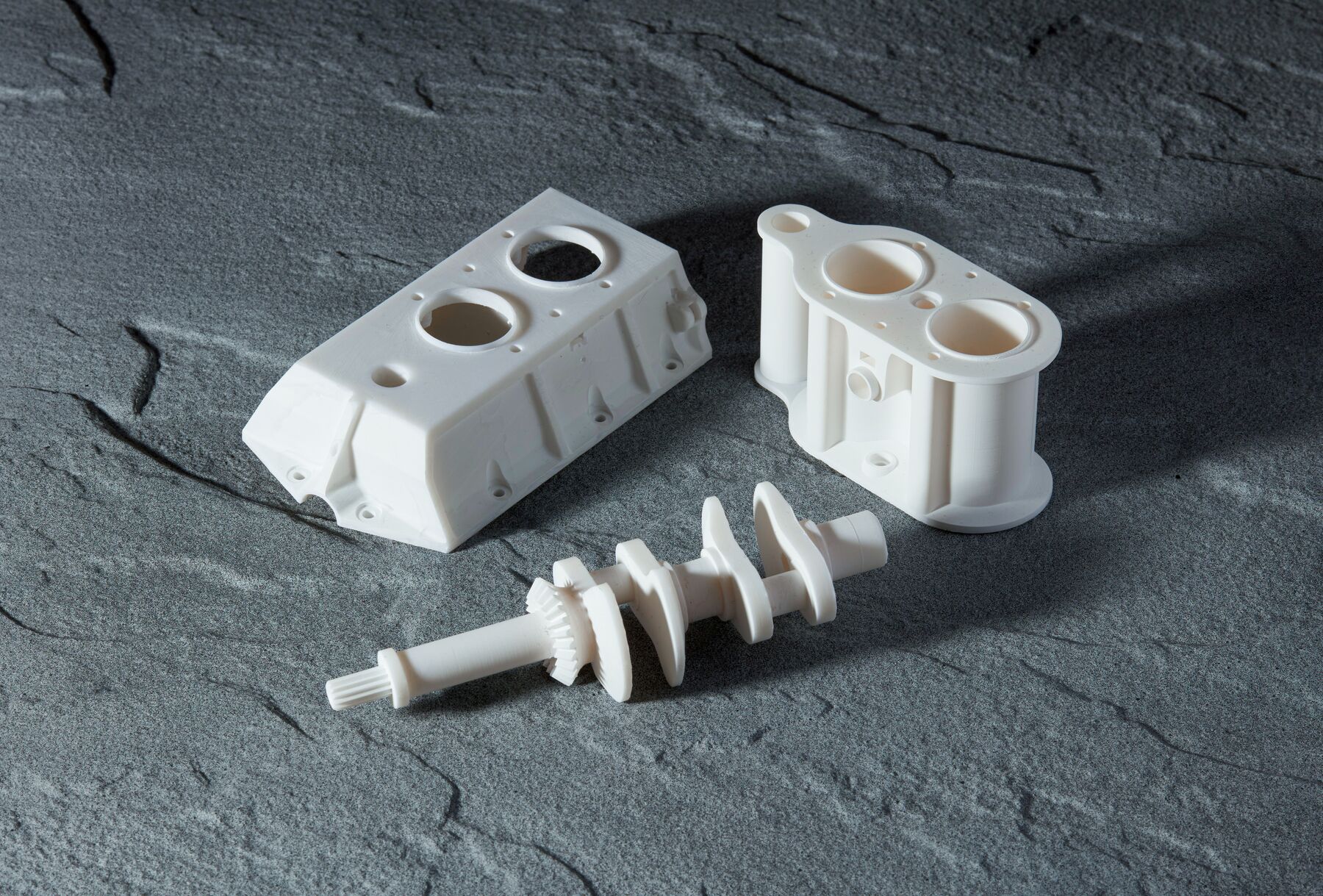

Najbardziej rozpowszechniona na świecie technologia druku 3D opracowana przez firmę Stratasys na początku lat 90. Ta metoda druku 3D powstała z myślą o szybkim prototypowaniu z łatwych do obróbki materiałów. Z czasem rozwój tej technologii, mechaniki samych urządzeń oraz materiałów do druku sprawił, że jest to jedna z najbardziej uniwersalnych technologii przyrostowych.

Maksymalne wymiary wydruku: 1000 x 610 x 610 mm

Druk FDM łączy szybkość powstawania elementu z ekonomicznością druku. Drukujemy na przemysłowych urządzeniach Stratasys z rozpuszczalnym materiałem podporowym. Gwarantowana powtarzalność oraz wysoka dokładność wymiarowa drukowanych elementów.

Warto odnotować, że amatorskie drukarki 3D oraz tzw. RepRapy używają technologii FFF (Fused Filament Fabrication), której nie powinno się mylić z metodą FDM, choć zasada ich działania jest podobna. FDM ze względu na rozwiązania technologiczne drukarek oraz wybór materiałów służy do zastosowań profesjonalnych. Rozróżnienie to bierze się z faktu, iż do niedawna technologia FDM była chroniona patentem należącym do Stratasys.

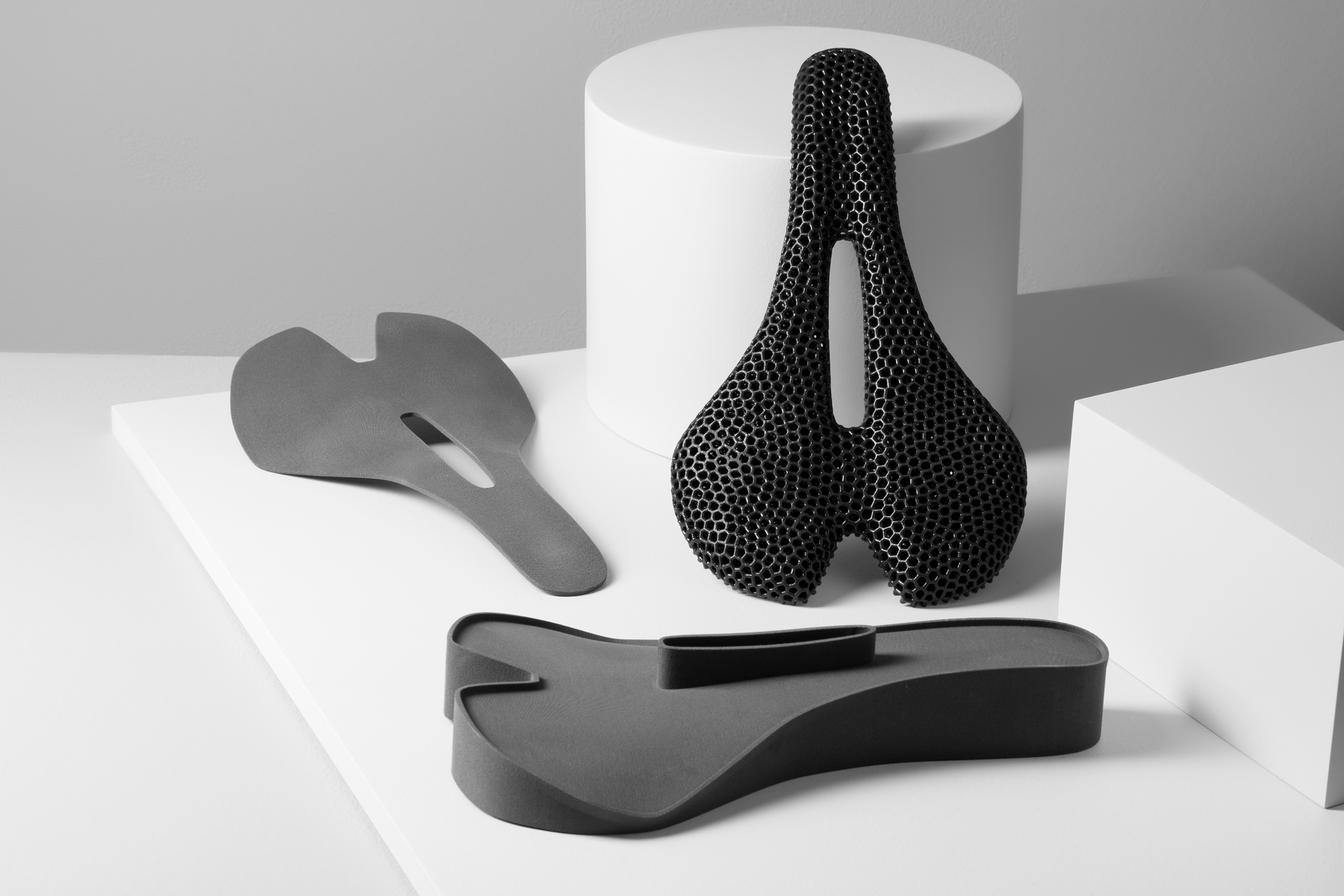

SAF

Technologia Selective Absorption Fusion™

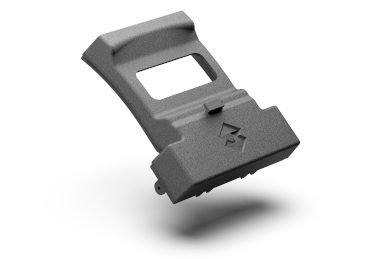

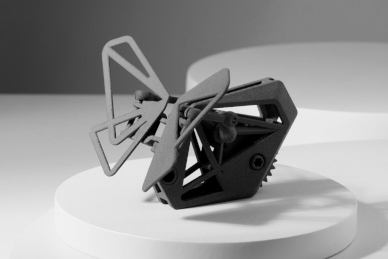

Technologia Selective Absorption Fusion™ polega na wiązaniu sproszkowanego materiału warstwa po warstwie za pomocą lepiszcza i światła podczerwonego. W pierwszym etapie sproszkowany materiał jest nakładany na stół roboczy za pomocą obrotowego wałka. Następnie natryskiwany jest płyn absorbujący HAF™, który wstępnie wiąże warstwy według określonej geometrii.

Maksymalne wymiary wydruku: 315 x 208 x 293 mm

Przełom w druku 3D!. Produkuj części w dużych wolumenach z niespotykaną szybkością (8x szybciej niż SLS/FDM), dokładnością i powtarzalnością. Szybkość druku 3D w technologii SAF jest większa niż w technologii selektywnego spiekania wiązką lasera (SLS) ze względu na utwardzanie termiczne całej warstwy na raz. Nieutwardzony materiał użyty w procesie druku może zostać wykorzystany ponownie - system zarządzania materiałem budulcowym równomiernie rozprowadza go w całej komorze roboczej, co czyni produkcję jeszcze bardziej ekonomiczną.

Produkcja

Darmowy wydruk

Prędkość produkcji

Najniższe koszty

W pierwszym etapie sproszkowany materiał jest nakładany na stół roboczy za pomocą obrotowego wałka. Następnie natryskiwany jest płyn absorbujący HAF™, który wstępnie wiąże warstwy według określonej geometrii. Głowice piezolektryczne precyzyjnie rozprowadzają cząsteczki płynu dla uzyskania wysokiej precyzji. Dysze natryskują pojedyncze krople lub wiele kropel dla zwiększenia szybkości wytwarzania. Na koniec lampa na podczerwień stapia warstwy na całej rozpiętości obszaru roboczego. Cały proces odbywa się w takich samych warunkach termicznych przez co każda część, niezależnie od położenia w komorze roboczej, zachowuje spójne właściwości. System czujników kontroluje proces druku oraz warunki termiczne, dzięki czemu możemy uzyskać jednorodność elementów, a także niezawodność druku w każdym procesie.

Produkcja

Powtarzalność

Alternatywa

Obróbka końcowa

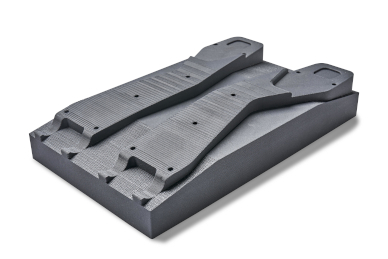

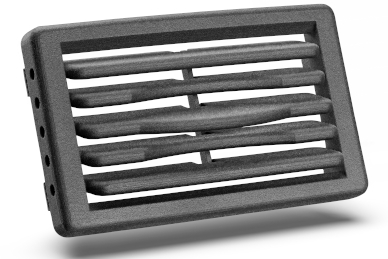

SLS

Selective Laser Sintering

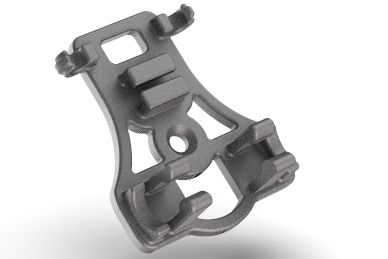

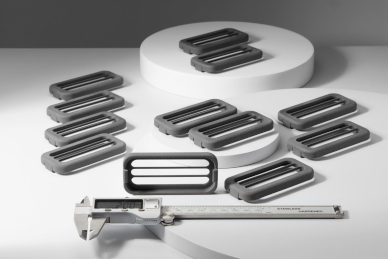

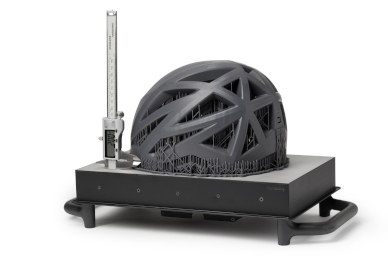

Selektywne spiekanie proszku poliamidowego (druk SLS) to (obok SLA) jedna z najstarszych technologii przyrostowych. Technologia SLS ma największy potencjał produkcyjny ze względu na wytrzymałość zastosowanego materiału oraz wysoką dokładność wymiarową budowanych części.

Maksymalne wymiary wydruku: 630 x 330 x 550 mm

Proces technologiczny wymaga odpowiednich warunków lokalowych oraz środków ochrony osobistej. Model budowany jest w bardzo wysokich temperaturach, a oczyszczenie go z niespieczonego proszku wymaga specjalistycznego sprzętu. Dlatego też istotne jest powierzenie usługi druku specjalistom z doświadczeniem i kompetencjami.

Metoda ta polega na punktowym spiekaniu sproszkowanego materiału warstwa po warstwie za pomocą skupionej wiązki lasera. Laser pracujący w paśmie dalekiej podczerwieni jest kierowany za pomocą systemu optycznego, by precyzyjnie związać cząsteczki materiału według założonej w oprogramowaniu geometrii. Po scaleniu warstwy, stół roboczy obniża się o wysokość naniesionej warstwy, a nóż lub wałek drukarki nanosi niespieczony materiał do budowania kolejnej warstwy. Cykl powtarza się do uzyskania pełnowymiarowego modelu. W odróżnieniu do innych technologii druku 3D za materiał podporowy służy niespieczony proszek, w związku z czym technologia ta pozwala uzyskać nawet bardzo skomplikowane kształty, a dokładność wymiarowa nie jest zagrożona przez konieczność mechanicznego usuwania podpór.

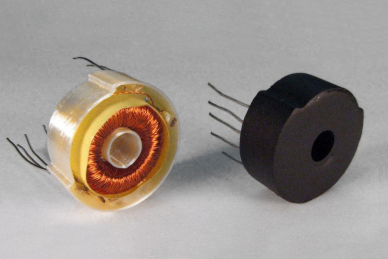

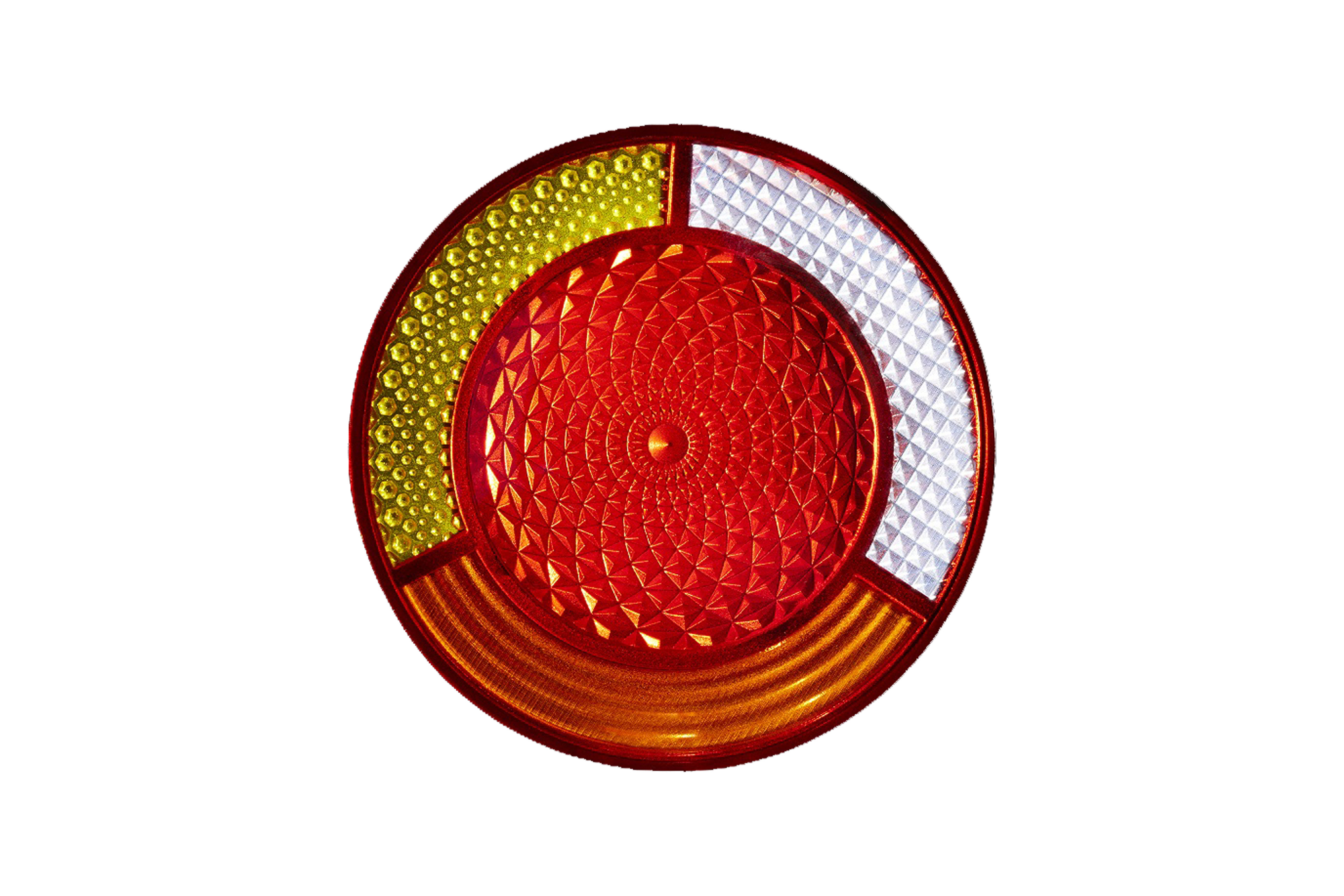

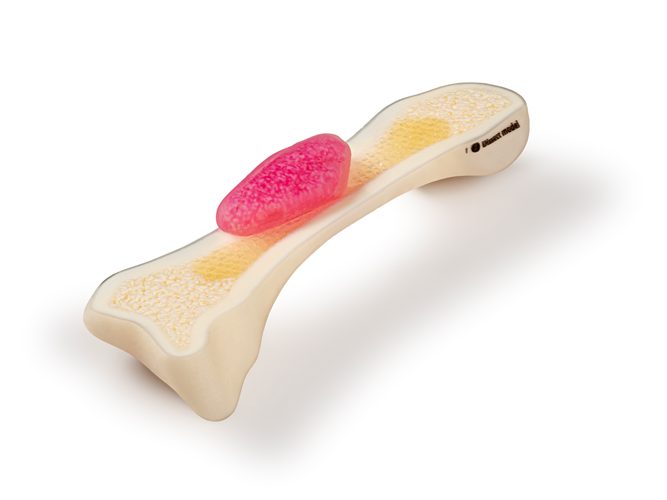

PolyJet

Najbardziej precyzyjna i wszechstronna

Technologia Polyjet wykorzystuje płynne żywice fotopolimerowe utwardzane warstwa po warstwie światłem UV. Obecnie jest to najbardziej precyzyjna i wszechstronna technologia przyrostowego wytwarzania.

Maksymalne wymiary wydruku: 490 x 390 x 200 mm

PolyJet wykorzystuje materiały z olbrzymiej palety barw, oferuje żywice o różnorodnych właściwościach i szerokich zastosowaniach. Gwarantuje gładkość powierzchni i precyzję w odwzorowaniu kształtów, wymiarów oraz najdrobniejszych szczegółów. Obsługuje wypłukiwany materiał podporowy i pozwala na druk z wysokością warstwy sięgającą 14 mikrometrów.

Szeroka paleta barw

Rozdzielczość druku

Wszechstronne materiały

Realistyczny druk

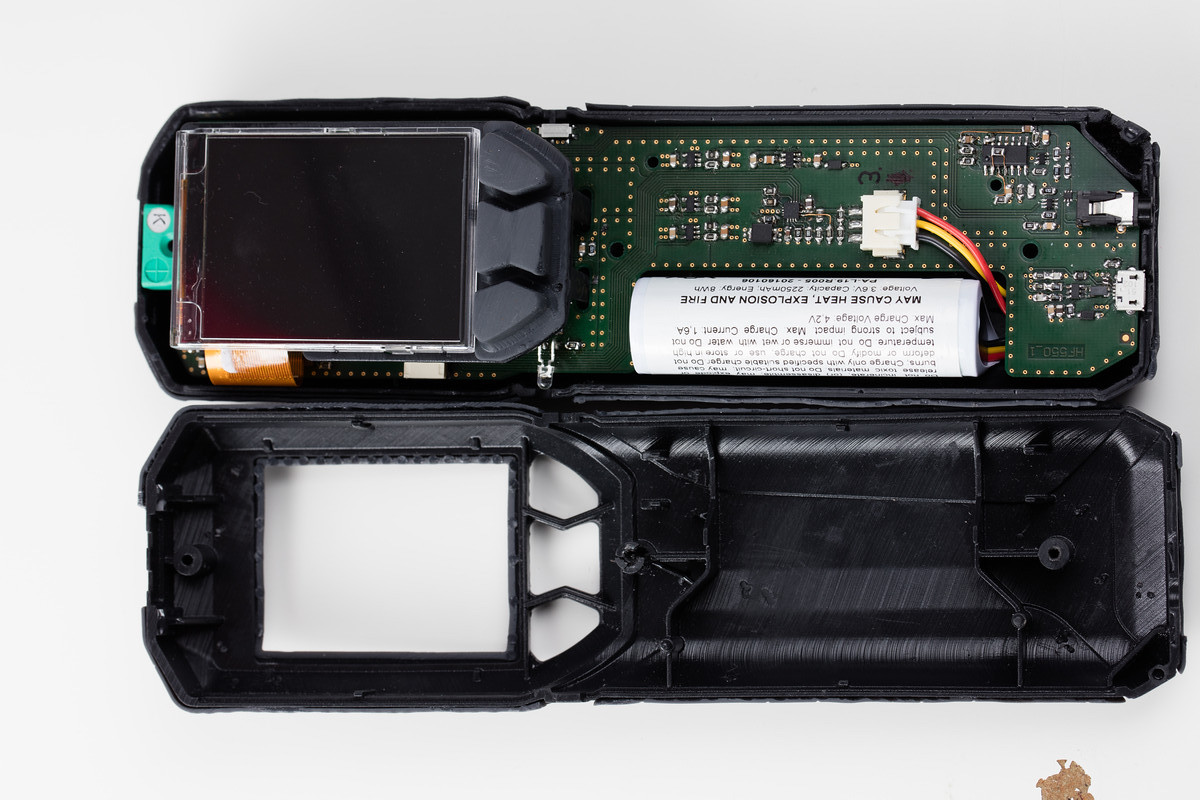

Działanie drukarki 3D w technologii PolyJet wygląda podobnie, jak w przypadku wielkoformatowych drukarek 2D. Głowice piezoelektryczne nanoszą warstwę płynnego materiału na stół roboczy, po czym każda warstwa jest automatycznie naświetlana głowicą z światłem UV. Po utwardzeniu nanoszona jest kolejna warstwa żywicy.

Rozwinięciem technologii PolyJet są PolyJet Matrix oraz Triple-Jetting. W obu tych rozwiązaniach zastosowano zwielokrotnione dysze drukujące, dzięki czemu w trakcie jednego procesu mogą być nanoszone materiały o różnych właściwościach. W ten sposób mogą powstawać obiekty składające się równocześnie z materiałów sztywnych i elastycznych lub modele zawierające kilka kolorów.

W najbardziej zaawansowanych systemach druku 3D mamy do dyspozycji materiały cyfrowe (Digital Material). Są to materiały kompozytowe, które powstają poprzez mieszanie dwóch lub więcej materiałów z oferty standardowej. W ten sposób można uzyskać materiały o różnej twardości w skali Shore’a lub różne barwy z palety CMYK.

Uniwersalna metoda

Wysoka precyzja

Szeroki wybór materiałów

Ekonomiczna produkcja

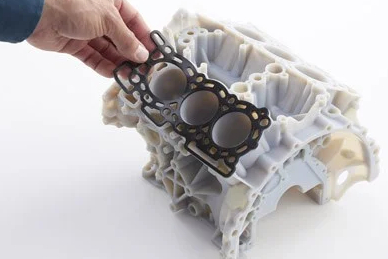

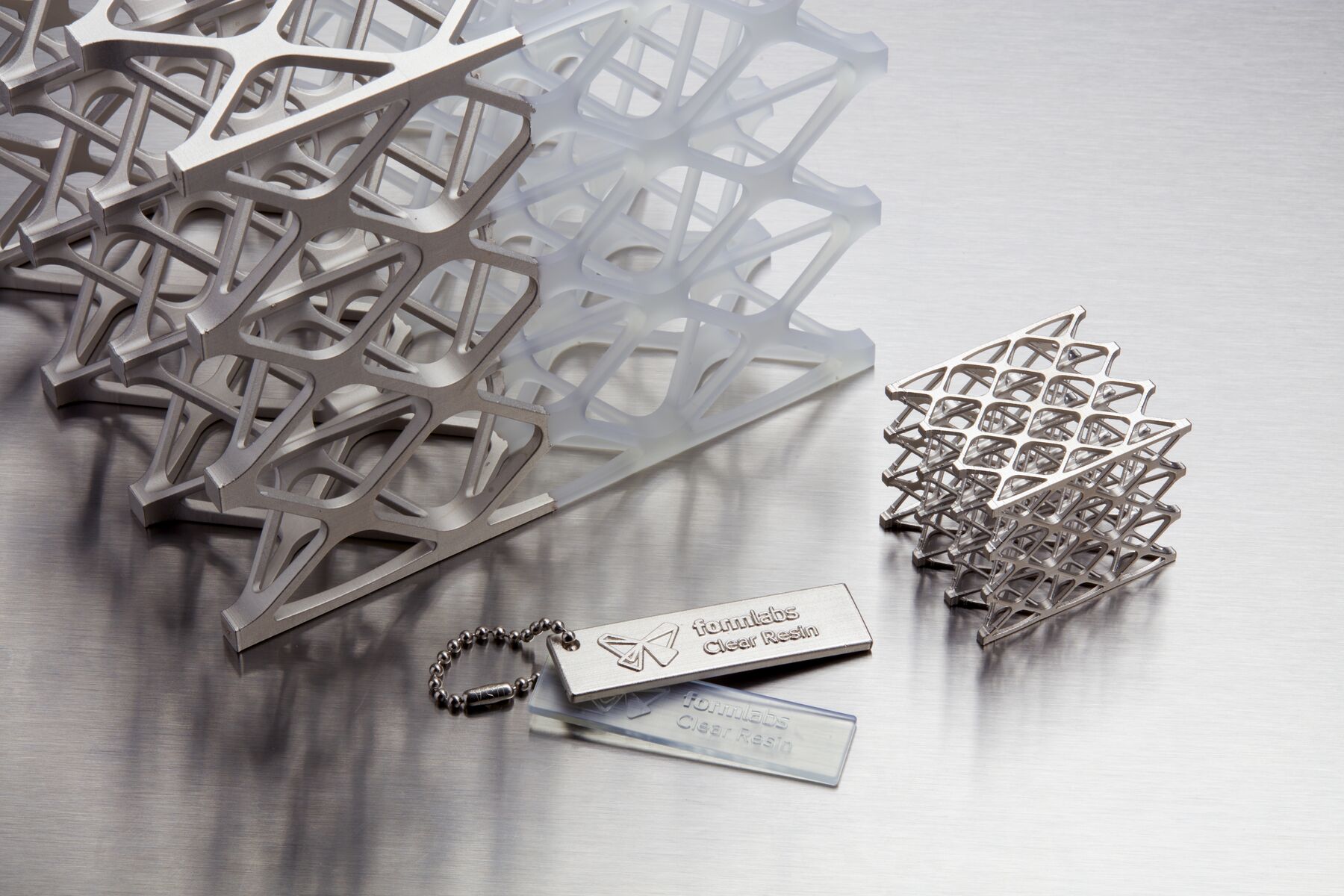

SLA/LFS

Stereolitography

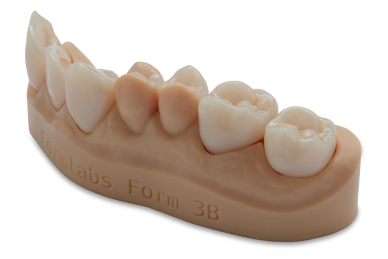

Pionierska technologia SLA, od której swój początek wzięły pozostałe metody przyrostowego wytwarzania. Za ojca tej technologii uważa się Charlesa Hulla, a jego wniosek patentowy oficjalnie przyjęto w 1986 roku, choć tak naprawdę prace nad metodami szybkiego prototypowania trwały już od lat 60 XX wieku.

Maksymalne wymiary wydruku: 330 x 200 x 300 mm

Formlabs udoskonalił technologię SLA, opracowując LFS (Low Force Stereolithography™), która również bazuje na fotopolimeryzacji. Technologia ta została użyta po raz pierwszy w drukarkach 3D Formlabs Form 3. Różnica polega na wielkości plamki lasera, która w technologii LFS została zmniejszona do zaledwie 85 mikrometrów. Ponadto wiązka laserowa przechodzi przez filtr przestrzenny, aby wychwycić wszelkie rozproszone światło, a szereg luster zapewnia, że wiązka jest kierowana prostopadle do płaszczyzny drukowania. Dzięki temu głowica optyczna naświetla warstwę zawsze pod tym samym kątem wynoszącym 90 stopni, co sprawia, że dokładność wymiarowa jest jeszcze wyższa, a precyzja lepsza w każdym miejscu drukowanego obiektu.

W technologii SLA obiekty są wytwarzane z płynnych żywic fotopolimerowych. Ciekły materiał zostaje wlany do zbiornika, nazywanego Resin Tankiem lub kuwetą, następnie platforma robocza zostaje opuszczona do jego poziomu i zanurza się w żywicy. Wiązka lasera naświetla warstwę materiału, powodując polimeryzację – czyli utwardzenie i usieciowienie materiału. Po utwardzeniu pierwszej warstwy stół roboczy podnosi się, a specjalna wycieraczka miesza żywicę w celu usunięcia bąbelków powietrza. Cykl powtarza się aż do uzyskania pożądanej geometrii obiektu.

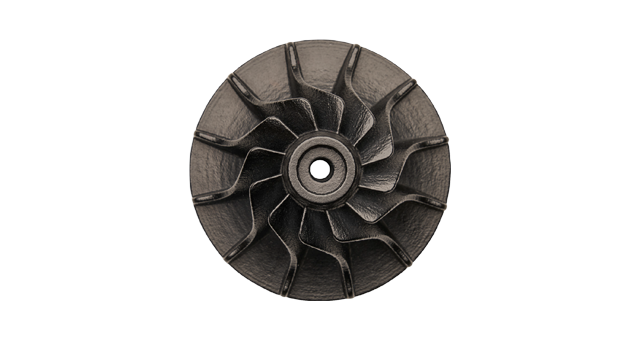

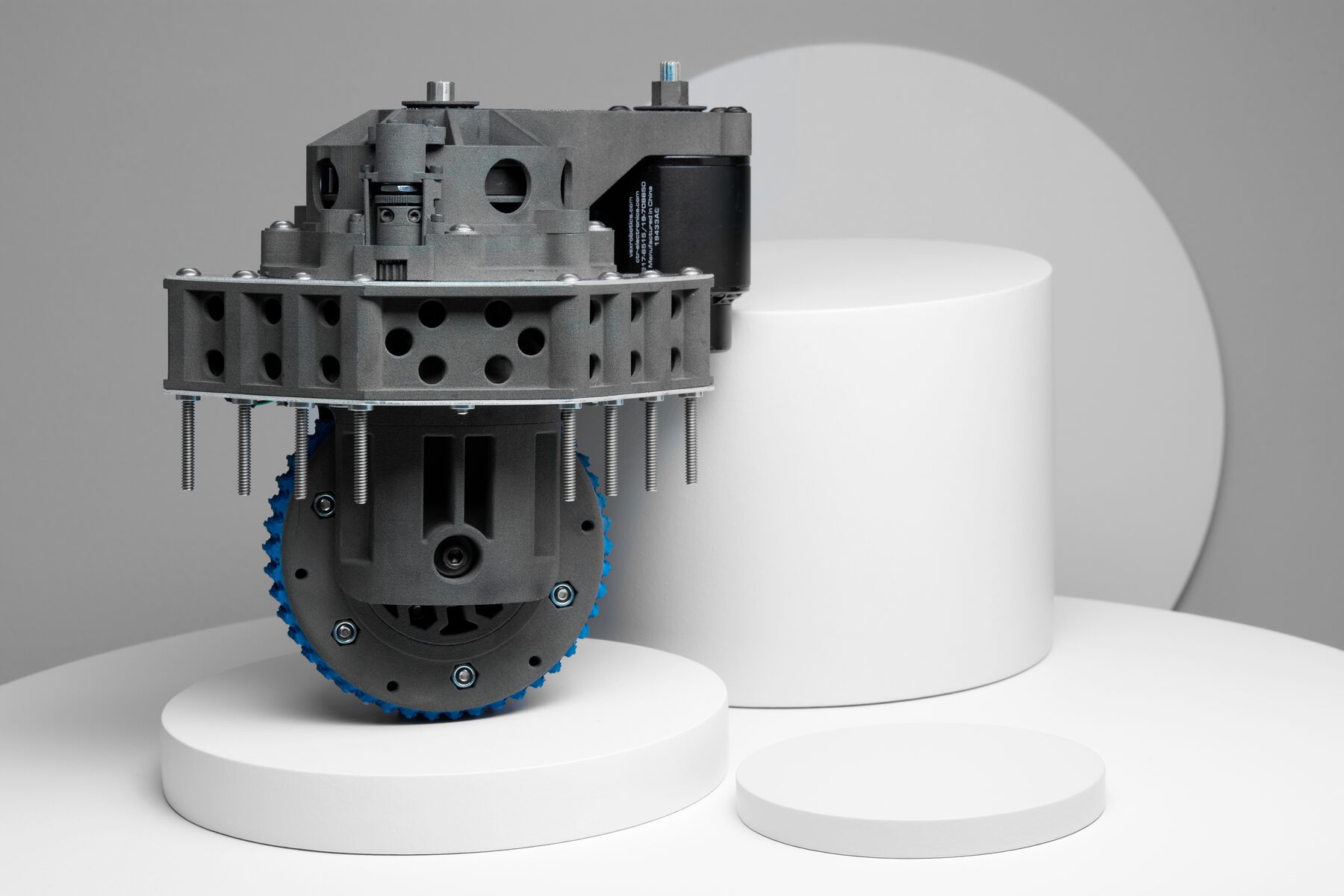

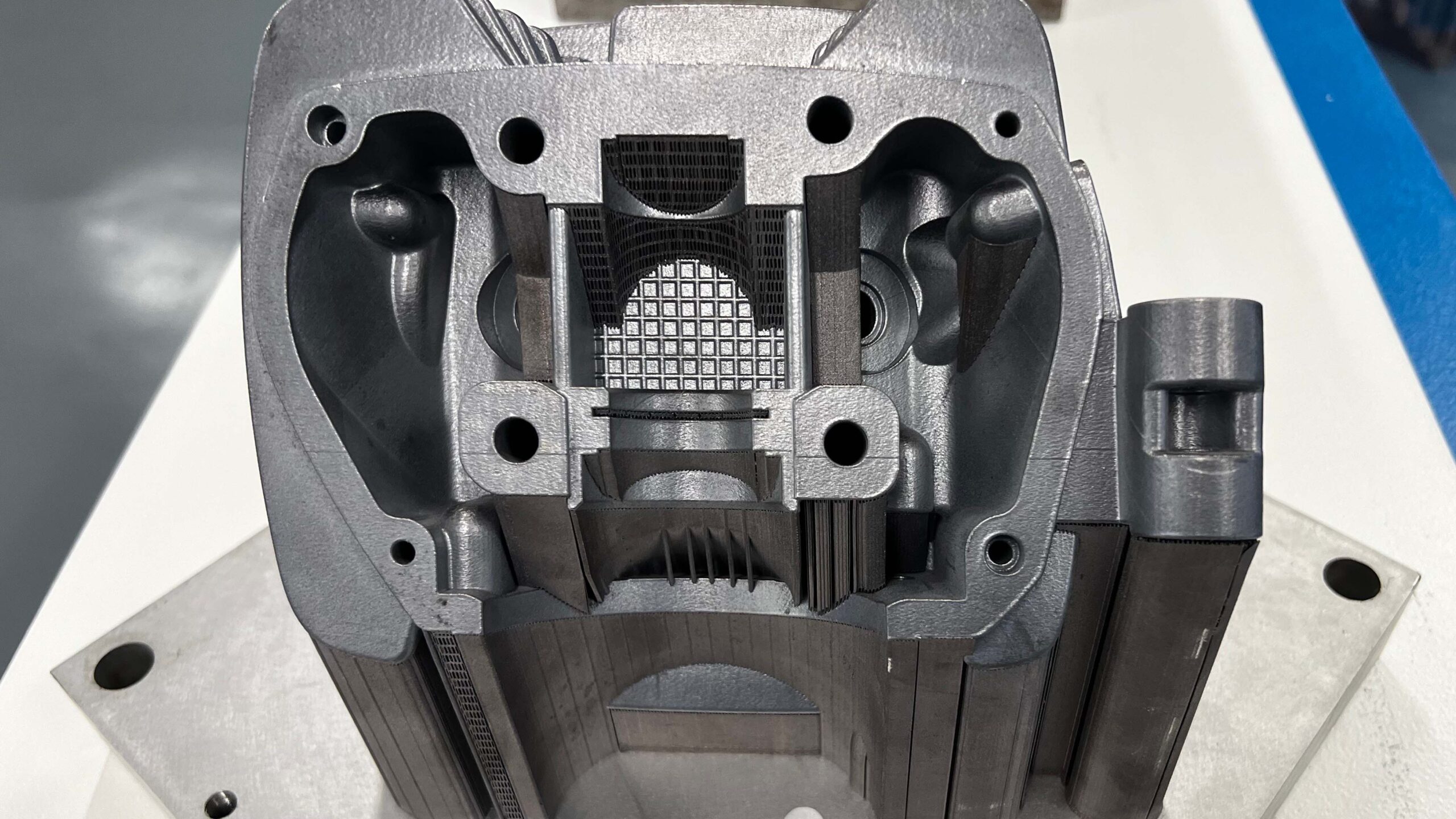

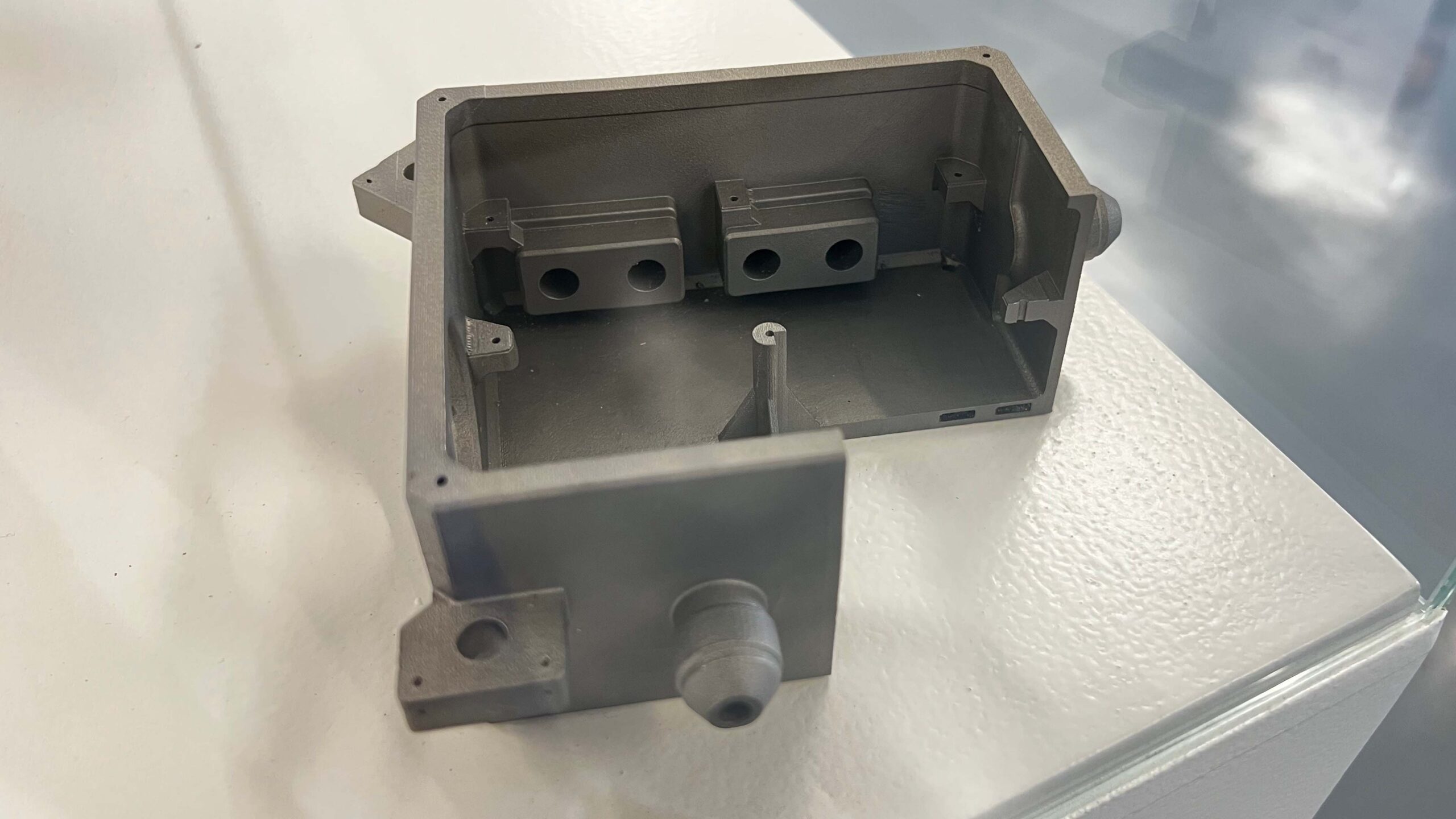

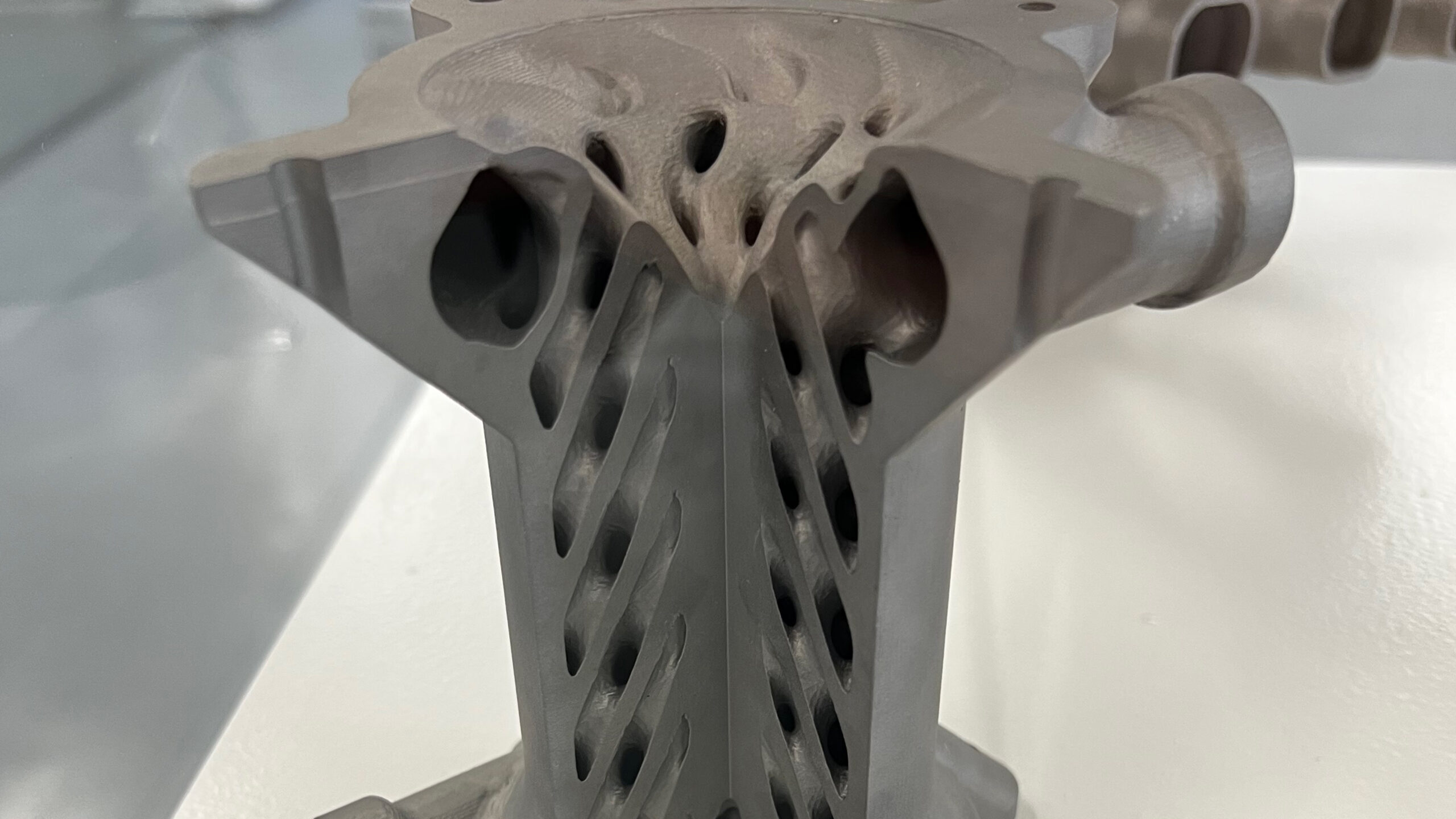

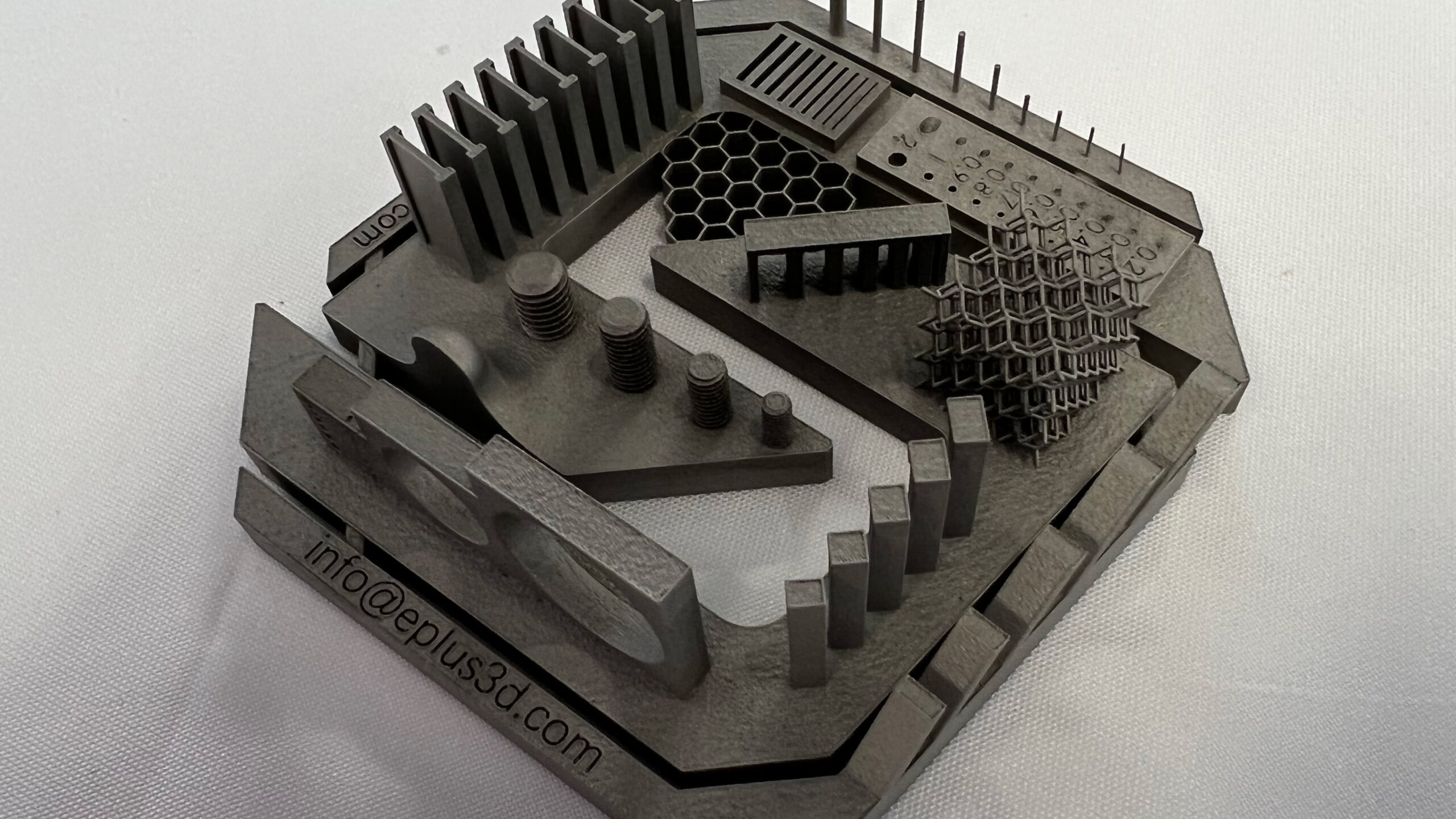

DMLS

Druk 3D z metalu (Direct Metal Laser Sintering)

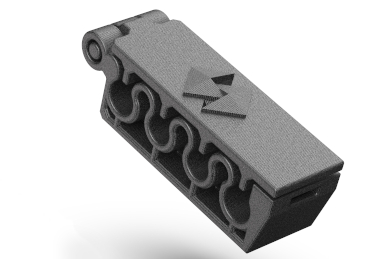

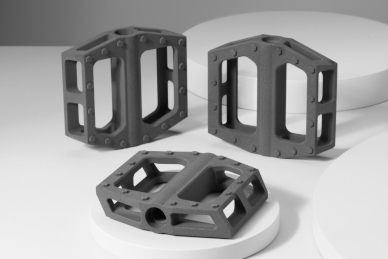

Druk 3D z metalu w technologii DMLS (Direct Metal Laser Sintering) umożliwia produkcję elementów, których nie da się wytworzyć za pomocą konwencjonalnych metod: odlewem, obróbką skrawaniem lub innych metod obróbki metalu. Elementy wydrukowane z metalu mogą funkcjonować jako finalne części stosowane w różnych gałęziach przemysłu oraz w medycynie.

Maksymalne wymiary wydruku: 500 x 280 x 345 mm

W technologii DMLS stosuje się podpory, które utrzymują konstrukcje modelu i zabezpieczają nawisy, mosty itp. Wydruk należy odciąć od płyty, a następnie mechanicznie usunąć struktury podporowe i spiłować powierzchnię. Ze względu na proces technologiczny oraz późniejszą obróbkę modeli jest to skomplikowana technologia.

Znacznie szybszy

Doskonała alternatywa

Produkcja

Materiały

Do wytwarzania w technologii DMLS używa się sproszkowanych stopów metali, najczęściej są to: stop aluminium (AlSi10Mg) oraz stop tytanu Ti64 (TiAl6V4). Proces druku 3D wygląda podobnie jak w przypadku technologii SLS. Tutaj również mamy do czynienia ze skupioną wiązką lasera kierowaną systemem optycznym - z tą różnicą, że laser nie spieka, lecz całkowicie przetapia sproszkowany materiał. Dzięki temu elementy są bardzo wytrzymałe i nadają się do późniejszej obróbki, która nie wpływa na parametry wytrzymałościowe. Po zakończeniu druku nagrzana komora robocza oraz wydruk muszą zostać schłodzone w kontrolowany sposób, by uniknąć skurczów i odkształceń.